隨著全球對環境保護的日益重視,工業廢氣治理已成為工廠生產過程中不可或缺的一環。其中,二氧化硫(SO?)作為主要的大氣污染物之一,其減排技術尤為關鍵。目前,國內外工廠廣泛應用四大類主流廢氣脫硫工藝,它們各有特點,共同為工業生產的綠色轉型保駕護航。

1. 濕法脫硫工藝:技術成熟,應用廣泛

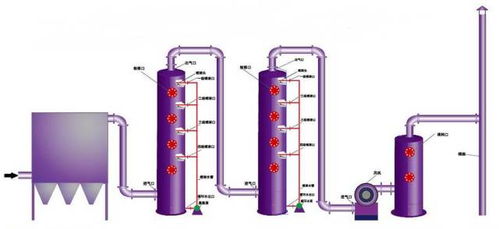

濕法脫硫是當前應用最廣、技術最成熟的脫硫技術,尤其以石灰石-石膏法為代表。該工藝利用石灰石或石灰漿液作為吸收劑,在吸收塔內與煙氣中的SO?發生化學反應,生成亞硫酸鈣,進而氧化為石膏。其脫硫效率通常可高達95%以上,副產物石膏可資源化利用。該工藝系統復雜,投資和運行成本較高,且存在廢水處理問題。

2. 干法脫硫工藝:流程簡潔,無廢水產生

干法脫硫工藝是在無液相介入的條件下,通過吸收劑(如熟石灰、碳酸氫鈉等)粉末與煙氣中的SO?直接反應。典型技術有噴霧干燥法(SDA)和干法噴射等。其最大優點是系統簡單,無廢水排放,投資相對較低,且適用于煙氣量較小或含硫量不高的場合。但缺點是脫硫效率通常低于濕法,吸收劑利用率較低,副產物處理需進一步考量。

3. 半干法脫硫工藝:折中高效,協同處置

半干法脫硫工藝結合了濕法與干法的特點。最具代表性的是循環流化床脫硫技術(CFB-FGD)和噴霧半干法。該工藝將吸收劑制成漿液霧化噴入反應器,與煙氣接觸反應,水分在過程中蒸發,最終產出干態副產物。它具有脫硫效率較高(可達90%以上)、系統阻力較小、耗水量少、無廢水排放等優點,在電廠和工業鍋爐中應用較多。

4. 新興脫硫工藝:技術迭代,面向未來

除了上述三類傳統工藝,一些新興技術也在不斷發展,如活性焦吸附法、膜分離法、生物脫硫法等。這些工藝往往在特定場景(如資源回收、極低排放要求、協同脫除多種污染物)下展現出獨特優勢。例如,活性焦法可同時脫硫脫硝,并回收硫資源,代表了資源化、一體化的治理方向。

工藝“植絨”:邁向精細化、智能化管理

文中提到的“工藝植絨”,可以形象地理解為將脫硫工藝像“植絨”一樣,精細、牢固地“植入”到工廠的整個生產系統和環保管理體系之中。這不僅僅是指安裝脫硫設備,更強調:

- 深度集成:將脫硫系統與生產主工藝無縫銜接,實現數據互通與聯動控制。

- 精準優化:根據實時煙氣參數(流量、濃度、溫度等),智能調節工藝操作(如吸收劑投加量、液氣比),實現高效穩定運行與成本節約。

- 全生命周期管理:涵蓋設計、建設、運行、維護到副產物處理的各個環節,實現環境效益與經濟效益的最大化。

- 適應性改造:針對現有工廠的不同條件(空間、煤種、排放標準),像定制服裝一樣,為其“植”入最合適、最貼合的脫硫解決方案。

****

四大類脫硫工藝為工廠應對環保挑戰提供了堅實的技術工具箱。而未來的發展方向,正是將先進的脫硫技術與智能化、精細化的“工藝植絨”理念深度融合。通過對工藝的精心選擇、優化設計和智慧運營,工廠不僅能滿足日益嚴格的排放標準,更能推動自身向綠色、低碳、可持續的高質量發展模式轉型,真正實現經濟效益與環境效益的雙贏。